1. Strukturelle trekk ved gotiske bue -rullerullinger

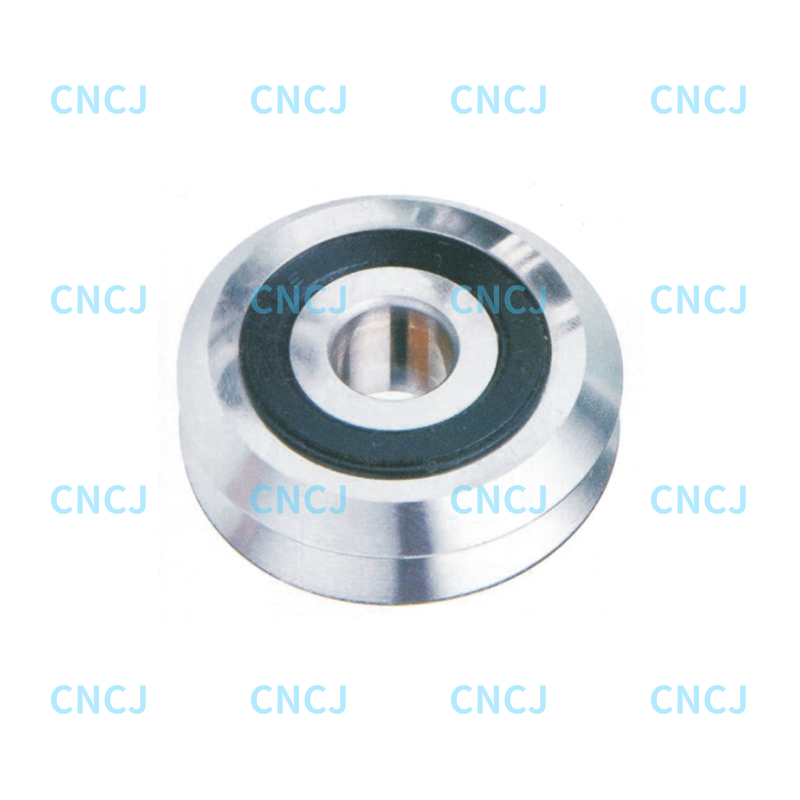

Utformingen av gotiske bue rullruller er inspirert av hvelvene til gotiske bygninger. Groove -profilen er sammensatt av flere kontinuerlige kurver, i stedet for enkelthellingen eller buen til tradisjonelle ruller. Denne strukturen har følgende egenskaper:

Dobbelt symmetrisk kurve: Sporveggene på begge sider har en gradvis overgang for å redusere stresskonsentrasjonen.

Optimalisert kontaktflate: Kontakten med føringsskinnen eller overføringsbeltet er mer ensartet for å unngå lokalt høyt trykk.

Selvsentrering: Den kan automatisk justere sin posisjon under dynamisk belastning for å redusere eksentrisk slitasje.

2. Fordeler med stressfordeling: Vitenskapelig sammenligning

Stressdefekter av tradisjonelle ruller

V-ruller av V-type: Stress er konsentrert i de skarpe hjørnene av sporbunnen, noe som er utsatt for utmattelseskrekker.

U-type ruller: bred kontaktflate, men ujevn trykkfordeling, lett å ha på kantene.

Gjennom Finite Element Analysis (FEA) simulering, presenterer spenningsfordelingen av gotiske bue rullruller følgende fordeler:

Stressdispersjonseffekt: Kurveprofilen overfører belastningen jevnt til hele kontaktflaten, noe som reduserer toppspenningen med mer enn 30%.

Redusert mikrobevegelsesklær: Ingen plutselige stresspunkter under rullende, forlengende levetid.

Effektmotstand: Kan absorbere vibrasjonsenergi under dynamisk belastning, redusere støy og strukturell skaderisiko.

3. Strukturelle trekk ved gotiske bue -rulleringer

Bionisk geometrisk design

Dobbelt symmetrisk buet spor: Sporveggen vedtar en kontinuerlig gradientkurve (lik kirkebuen), i stedet for den tradisjonelle V-formede eller U-formede rette linjen/enkeltbue-strukturen.

Progressiv kontaktflate: Kontaktområdet med guideskinnen eller overføringsbeltet har en jevn overgang for å unngå plutselige stressendringer.

Materialer og prosesser

Vanligvis brukes høye styrke-legeringsstål eller overflateherdingbehandling (for eksempel nitriding, wolframkarbidbelegg) for å forbedre slitasje.

Presisjonsbearbeiding sikrer at sporprofilfeilen er ≤0,05mm for å sikre jevn drift.

Kjernefordeler sammenlignet med tradisjonelle ruller

| Sammenligningsdimensjoner | Gotisk buet rillrulle | Tradisjonell V-formet/U-formet rull |

| Stressfordeling | Belastningen er jevnt fordelt, toppspenningen reduseres med 30% | Stress er konsentrert i bunnen eller kanten av sporet, utsatt for utmattelse av utmattelse |

| Levetid | 2-3 ganger den for tradisjonelle ruller (faktisk målt over 10.000 timer under tunge belastningsforhold) | Hyppig erstatning, høye vedlikeholdskostnader |

| Friksjonskoeffisient | Rullemotstanden reduseres med 15%-20%, betydelig energisparing | Skyvfriksjon utgjør en høy andel, høyt energiforbruk |

| Selvsentrering | Kompenserer automatisk for installasjonsavvik og reduserer risikoen for avvik | Hyppig justering er nødvendig, og sporskader på grunn av eksentrisk slitasje vil sannsynligvis skje |

| Støykontroll | Vibrasjon og støy reduseres med mer enn 50% (<60dB) | Metallkollisjonslyd er åpenbar, og påvirker arbeidsmiljøet |

| Gjeldende belastning | Dynamisk bærekapasitet økes med 40%, sterk påvirkningsmotstand | Lett å deformere eller sprekke under tung belastning |

4. Sporruller med Gothic Arch Groove FAQ

- Hvilke industriscenarier er egnet for?

Tunge maskiner: Gruvedrift, stålruller, huseopptak.

Utstyr med høy presisjon: CNC Machine Tool Guide Rails, halvledermanipulatorer, automatiserte produksjonslinjer.

Jernbanetransport: Subway/Rail Bogies, Track Guide Wheels.

- Hvordan velge en passende gotisk bue rullrulle?

Følgende parametere må vurderes:

Materiale: legeringsstål (tung belastning), rustfritt stål (korrosjonsmotstand), keramisk belegg (høy slitestyrke).

Groove Angle: Velg ofte 90 ° og 120 ° i henhold til samsvaret med føringsskinnen.

Lastekapasitet: Statiske/dynamiske belastninger må oppfylle utstyrskrav (for eksempel 10 tonn eller 50 tonn).

- Hva bør være oppmerksom på under installasjonen?

Justering: Forsikre deg om at rullen er parallell med føringsskinnen for å unngå eksentrisk slitasje.

Smørekrav: Høyytelsesfett (for eksempel litiumbasert fett) må brukes for første bruk.

Forhåndsjustering: For stram vil øke friksjonen, for løs vil føre til risting.

- Hvordan opprettholde det daglig?

Rengjøringssyklus: Rengjør urenheter i sporet hver 500 time i støvete miljø.

Smøresyklus: Regreus hver tredje måned under normale arbeidsforhold, forkorte til 1 måned i miljø med høy temperatur/høy luftfuktighet.

Slitasjeinspeksjon: Mål spordybden med en bremser, og erstatt den hvis slitasjen overstiger 10% av den opprinnelige størrelsen.

- Hvorfor blir rullestøyen høyere i noen tilfeller?

Mulige årsaker:

Utilstrekkelig smøring fører til tørrfriksjon.

Metallrester eller fremmedlegemer akkumuleres i sporet.

Bæreskader (må sjekke om det er ledsaget av vibrasjoner).

- Kan det brukes i høy temperatur eller etsende miljø?

Høy temperaturtype: Spesiell rulleleger for legering kan tåle 400 ℃.

Antikorrosjonstype: Overflatekromplatting eller spray PTFE-belegg, egnet for syre- og alkalimiljø.