Hvilke kognitive misforståelser er det lett å falle inn i når du velger Inch Series Deep Groove Kulelager?

I prosessen med matching og vedlikehold av industrielt utstyr, inch serie dype sporkulelager har blitt nøkkelkomponenter i mange scenarier på grunn av deres evne til å tilpasse seg utstyrskravene til spesifikke størrelsesstandarder. Men i utvelgelsesprosessen fører mange kognitive skjevheter ofte til påfølgende utstyrsoperasjonsproblemer. Noen velgere har som standard "så lenge størrelsen stemmer overens", og ignorerer virkningen av forskjeller i den interne strukturelle utformingen av lagrene på bæreevnen. For eksempel, for inch serie dype sporkulelagre med samme ytre diameter og indre diameter, hvis antall rullende elementer og diameteren på stålkuler er forskjellig, kan deres radielle nominelle dynamiske belastning avvike med mer enn 20%, noe som direkte påvirker støtmotstanden og levetiden til utstyret. En annen misforståelse fokuserer på "jo høyere presisjonsklasse, jo bedre". Blindt å forfølge høypresisjonslagre uten å ta hensyn til installasjonsfeil og hastighetskrav under faktiske arbeidsforhold øker ikke bare anskaffelseskostnadene, men kan også føre til ressurssløsing som å "bruke en stor hest til å trekke en liten vogn" på grunn av misforholdet mellom lagerpresisjonen og utstyrets presisjon. Enda verre, høypresisjonslagre har strenge krav til installasjonsmiljøet, så det er mer sannsynlig at de lider av slitasjefeil under vanlige arbeidsforhold.

Hva er kjerneklassifiseringsstandardene for presisjonsklassen i Inch Series dype sporkulelager?

For øyeblikket er bransjens klassifisering av presisjonsklassen for inch-serie dypsporkulelager hovedsakelig avhengig av nøkkelindikatorer som geometrisk toleranse og rotasjonsnøyaktighet. De vanlige klassene fra lav til høy er P0 (ordinær klasse), P6 (Klasse 6), P5 (Klasse 5), P4 (Klasse 4) og P2 (Klasse 2). Blant dem er P0-klasselagre egnet for generelle scenarier med lave krav til rotasjonsnøyaktighet, for eksempel vanlige transportører og små vifter, og deres radielle utløpstoleranse er vanligvis på nivået på titalls mikrometer. Presisjonslagre i klasse P6 og P5 er mye brukt i utstyr med visse krav til driftsstabilitet, for eksempel maskinverktøysspindler og små motorer, og deres radielle utløpstoleranse kan kontrolleres fra et dusin mikrometer til flere mikrometer. Høypresisjonslagere som P4- og P2-klasser brukes mest i avanserte felt som presisjonsinstrumenter og høyhastighetsspindler. Deres radielle utløpstoleranse kan nå under mikrometernivået, og de har strengere krav til overflateruheten og materialensartetheten til lagrene, som må garanteres gjennom spesielle prosesseringsteknologier og testmetoder.

Under forskjellige arbeidsforhold, hvordan bedømme tilpasningsevnen til Precision Class of Inch Series Deep Groove Kulelager?

For å bedømme tilpasningsevnen mellom presisjonsklassen og arbeidsforholdene, er det nødvendig å ta utgangspunkt i de tre kjernedimensjonene utstyrshastighet, belastningstype og krav til operasjonell nøyaktighet. Fra et hastighetsperspektiv, hvis utstyret er i en driftstilstand med høy hastighet (for eksempel en motorspindel med en hastighet på over 5000 omdreininger per minutt), er det nødvendig å prioritere å velge lagre med P5-klasse eller høyere presisjon. Under høyhastighetsforhold vil det geometriske avviket til lavpresisjonslagre føre til en økning i sentrifugalkraften, noe som fører til at lageret varmes opp, vibrasjonen forsterkes og levetiden forkortes. For arbeidsforhold med lav hastighet og tung belastning (som overføringskomponentene til gruvemaskiner), hvis utstyret ikke har høye krav til rotasjonsnøyaktighet, er det tilstrekkelig å velge P0- eller P6-klasselagre. For høy presisjon vil i stedet redusere overbelastningsmotstanden på grunn av konsentrasjonen av lagerkontaktspenning. Fra analysen av belastningstype, for arbeidsforhold som bærer støtbelastninger (som koblingsdelene til knusere), mens man sikrer grunnleggende presisjon, bør den strukturelle styrken til lageret fokuseres på, og det er ikke nødvendig å blindt følge høypresisjonsklasser. For presisjonstransmisjonsscenarier som bærer stabile belastninger (som f.eks. matesystemet til CNC dreiebenker), er det nødvendig å matche lagre med P5-klasse eller høyere presisjon for å sikre at transmisjonsfeilen kontrolleres innenfor det tillatte området. I tillegg bestemmer utstyrets operasjonelle nøyaktighetskrav direkte den nedre grensen for presisjonsklassen. Hvis utstyret trenger å sikre den nøyaktige koordineringen mellom komponentene (for eksempel rulleoverføringen til trykkemaskiner), må presisjonsklassen være minst P6, ellers vil den radielle eller aksiale bevegelsen til lageret påvirke behandlingsnøyaktigheten til produktet.

Hvilke nøkkeldetaljer bør man være oppmerksom på for å unngå misforståelser i utvalget av Inch Series dype sporkulelager?

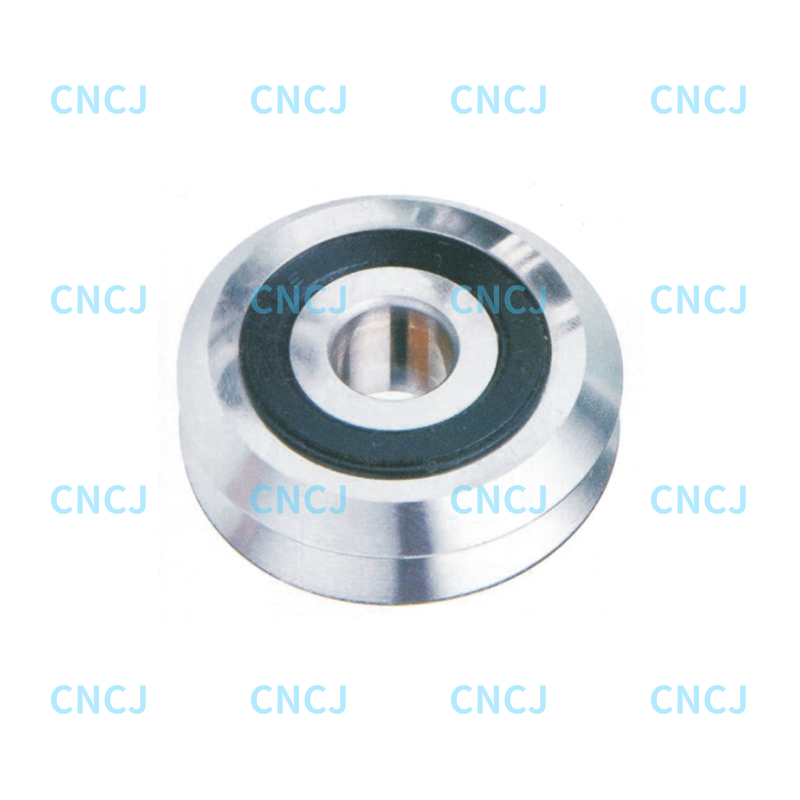

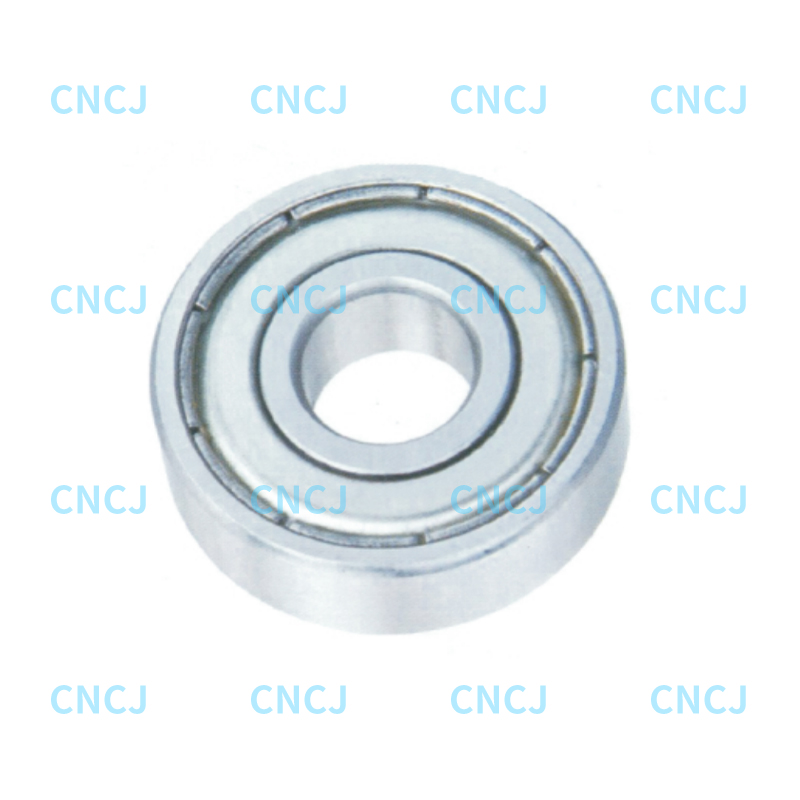

I tillegg til samsvaret mellom presisjonsklassen og arbeidsforholdene, for å unngå misforståelser ved valget, er det også nødvendig å være oppmerksom på samsvarsgraden mellom lagerets tetningsform, smøremetode og arbeidsforhold, samt fullstendigheten av arbeidstilstandsundersøkelsen før valg. Når det gjelder forseglingsform, hvis utstyret er i en fungerende tilstand med mye støv eller fuktighet (som tekstilmaskiner og matvareforedlingsutstyr), er det nødvendig å velge tomme serie dype sporkulelager med kontaktpakninger (som dobbeltsidige gummipakninger 2RS) for å forhindre inntrenging av urenheter eller tap av fett. Under tørre, rene og høyhastighets arbeidsforhold (som det indre av presisjonsmotorer), kan berøringsfrie tetninger (som dobbeltsidige metalltetninger 2Z) eller åpne lagre velges for å redusere friksjonstapet forårsaket av tetninger. Når det gjelder valg av smøremetode, for arbeidsforhold ved høye temperaturer (som overføringskomponentene til ovner), bør høytemperaturbestandig fett brukes, og påfyllingsmengden av fett inne i lageret bør justeres i henhold til hastigheten for å unngå overoppheting forårsaket av for mye fett. For lavtemperaturarbeidsforhold (som kjøleutstyr) bør fett med god lavtemperaturfluiditet velges for å forhindre at fettet størkner og påvirker lagerets rotasjon. I tillegg kan undersøkelsen av arbeidsforholdene før seleksjon ikke ignoreres. Noen velgere velger kun lagre basert på størrelsen og hastigheten som er merket i utstyrsmanualen, uten å forstå lastsvingningene og omgivelsestemperaturendringer under selve driften av utstyret på stedet, noe som lett fører til valgavvik. Derfor er det nødvendig å forstå parametrene for arbeidstilstanden gjennom testing på stedet, historisk feilanalyse og andre metoder for å oppnå nøyaktig valg.